«Новый метод прямого синтеза диоксида кремния, разработанный учеными НИИ химии Университета Лобачевского, Института металлоорганической химии РАН им. Г. А. Разуваева и Российского химико-технологического университета (РХТУ) им. Д. И. Менделеева, позволяет создавать высокоэффективные катализаторы для синтеза ключевого компонента современной микроэлектроники — моносилана — предшественника полупроводникового “электронного” кремния», — говорится в сообщении.

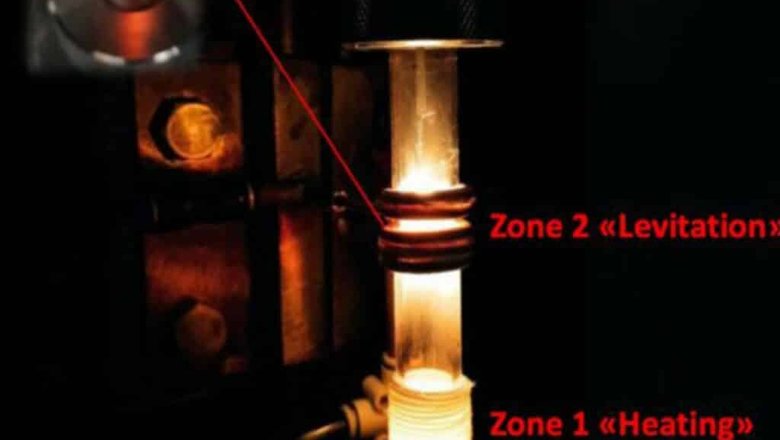

Пористые сорбенты на основе диоксида кремния российские химики впервые получили методом прямого, непрерывного и высокопроизводительного синтеза — индукционной потоковой левитации. Индукционная левитация кремния достигалась путем двухступенчатого нагрева.

Как сообщил один из авторов проекта, заведующий лабораторией инженерной химии НИИ химии ННГУ им. Н. И. Лобачевского Андрей Воротынцев, разработка позволяет создавать поток атомарного пара из объемного образца кремния, с последующей конденсацией и окислением в атмосфере кислорода, и образованием наночастиц. «На основе полученного диоксида кремния удалось получить катализаторы с высокой каталитической активностью в реакции диспропорционирования трихлорсилана, в результате которой образуется моносилан, а далее поли- и монокристаллический кремний — высокочистые и дорогостоящие компоненты современной микроэлектроники», — приводятся в сообщении слова Воротынцева.

Разработанный метод позволяет получать наносферический и наноструктурированный диоксид кремния (кремнезем) производительностью до 100 г/ч в непрерывном бесконтактном режиме, значительно превосходя ранее известные способы синтеза кремнеземов.

Разработка проводилась на грант Российского научного фонда (РФН), при финансовой поддержке Министерства науки и высшего образования РФ в рамках научного проекта «Лаборатория ионных материалов», а также по программе стратегического академического лидерства «Приоритет 2030» ННГУ им. Н. И. Лобачевского.